ALLES OVER

weerstand sensoren

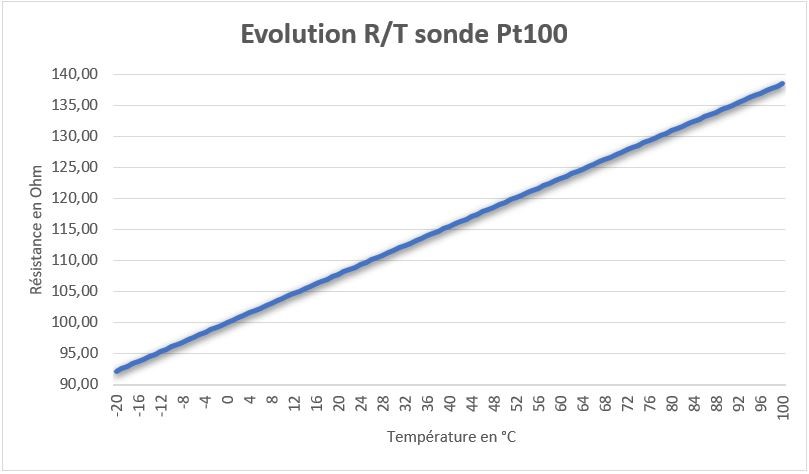

Gemeenschappelijke RTD-sensorelementen van platina, koper of nikkel hebben een weerstandsrelatie als functie van de herhaalbare temperatuur (R / T) en een reeks bedrijfstemperaturen. De R / T-relatie wordt gedefinieerd als de mate van verandering in weerstand van de sensor per mate van verandering in temperatuur. De relatieve variatie van de weerstand (thermische weerstandscoëfficiënt) varieert slechts zeer weinig over het bruikbare bereik van de sensor.

|

Platina werd voorgesteld op de Bakerian-conferentie in 1871: het is een edel metaal met de meest stabiele weerstand-temperatuurrelatie binnen het breedste temperatuurbereik. Nikkelelementen hebben een beperkt temperatuurbereik omdat R / T bij temperaturen boven 300 ° C niet-lineair wordt. Koper heeft een zeer lineaire relatie tussen weerstand en temperatuur; koper oxideert echter bij gematigde temperaturen en kan niet worden gebruikt boven 150 ° C.

Het significante kenmerk van metalen die als resistieve elementen worden gebruikt, is de lineaire benadering van de weerstand-temperatuurrelatie tussen 0 en 100 ° C. Deze weerstandstemperatuurcoëfficiënt wordt genoteerd α en wordt over het algemeen gegeven in eenheden van Ω / (Ω · ° C ):

∝ = (R100-R0) / (100°C.R0)

où

R0 is de weerstand van de sensor bij 0 ° C,

R100 is de weerstand van de sensor bij 100 ° C.

Puur platina a α = 0,003925 Ω / (Ω ° C) in het bereik van 0 tot 100 ° C wordt gebruikt bij de constructie van laboratoriumweerstandssensoren. Omgekeerd specificeren twee erkende normen voor industriële RTD's IEC 60751 en ASTM E-1137 α = 0,00385 Ω / (Ω · ° C). Vóór de wijdverbreide toepassing van deze normen werden verschillende α-waarden gebruikt. Het is nog steeds mogelijk om oudere platina-sensoren te vinden met α = 0.003916 Ω / (Ω · ° C) en 0.003902 Ω / (Ω · ° C).

Deze verschillende waarden van α voor platina worden verkregen door doping door de onzuiverheden voorzichtig in het platina te brengen. De onzuiverheden die tijdens doping worden ingebracht, zinken in de roosterstructuur van het platina en veroorzaken een andere R vs T-curve en dus een α-waarde.

Om de R vs T-relatie van een RTD te karakteriseren over een temperatuurbereik dat het beoogde gebruiksbereik vertegenwoordigt, moet kalibratie worden uitgevoerd bij temperaturen anders dan 0°C en 100°C. Hoewel wordt aangenomen dat RTD's lineair werken, moet worden bewezen dat ze nauwkeurig zijn met betrekking tot de temperaturen waarbij ze daadwerkelijk zullen worden gebruikt. Gangbare kalibratiemethoden zijn de vastepuntmethode en de vergelijkingsmethode.

Wordt gebruikt voor kalibraties met de hoogste precisie door metrologische laboratoria. Het gebruikt het tripelpunt, vriespunt of smeltpunt van zuivere stoffen zoals water, zink, tin en argon om een bekende en reproduceerbare temperatuur te genereren. Met deze cellen kan de gebruiker de werkelijke omstandigheden van de ITS-90 temperatuurschaal reproduceren. Vaste punt kalibraties zorgen voor uiterst nauwkeurige kalibraties (tot ± 0,001°C). Het ijsbad is een veelgebruikte kalibratiemethode met een vast punt voor sensoren van industriële kwaliteit. De apparatuur is goedkoop, gebruiksvriendelijk en biedt plaats aan meerdere sensoren tegelijk. Het ijspunt wordt aangewezen als secundaire standaard omdat de nauwkeurigheid ± 0,005 ° C is, vergeleken met ± 0,001 ° C voor de belangrijkste vaste punten.

De drie belangrijkste categorieën RTD-sensoren zijn dunne film- en spoelelementen. Hoewel deze soorten in de industrie het meest worden gebruikt, worden andere, meer exotische vormen gebruikt; Zo worden koolstofweerstanden gebruikt bij extreem lage temperaturen (-173 ° C tot -273 ° C). Meer informatie.

Koolstofbestendige elementen

Zijn goedkoop en worden veel gebruikt. Ze hebben reproduceerbare resultaten bij lage temperaturen. Ze zijn de meest betrouwbare vorm bij extreem lage temperaturen. Ze zijn niet onderhevig aan significante hysterese of spanningsmetereffect.

Onbeperkte items

Gebruik een draadspoel die minimaal wordt ondersteund in een afgesloten behuizing gevuld met een inert gas. Deze sensoren werken tot 961,78 ° C en worden gebruikt in de SPRT's die de ITS-90 definiëren. Ze zijn gemaakt van platinadraad dat lichtjes op een draagstructuur is gewikkeld, zodat het element vrij kan uitzetten en samentrekken bij temperatuur. Ze zijn erg gevoelig voor schokken en trillingen, omdat de platina lussen kunnen slingeren en vervormen.

Dunne filmelementen

Een gevoelig element hebben dat wordt gevormd door een zeer dunne laag resistief materiaal, normaal platina, af te zetten op een keramisch substraat (beplating). Deze laag is over het algemeen 10 tot 100 ångströms (1 tot 10 nanometer) dik. Deze film wordt vervolgens bedekt met een epoxy of glas dat de afgezette film helpt beschermen en tevens dient als trekontlasting voor de externe geleidende draden. De nadelen van dit type zijn dat ze niet zo stabiel zijn als hun opgerolde tegenhangers. Ze kunnen ook alleen worden gebruikt over een beperkt temperatuurbereik vanwege de verschillende uitzettingssnelheden van het substraat en de resistieve afzetting die een "spanningsmeter" zichtbaar effect geeft op de resistieve temperatuurcoëfficiënt. Deze elementen werken bij temperaturen tot 300 ° C zonder andere verpakking, maar kunnen tot 600 ° C werken als ze goed zijn ingekapseld in glas of keramiek. Speciale RTD-elementen voor hoge temperaturen kunnen worden gebruikt tot 900 ° C met de juiste inkapseling.

Draadgewonden elementen

kan een grotere nauwkeurigheid hebben, in het bijzonder voor brede temperatuurbereiken De diameter van de spoel biedt een compromis tussen mechanische stabiliteit en uitzetting van de draad om spanning en de resulterende drift te minimaliseren. De detectiedraad is rond een doorn of een isolerende kern gewikkeld. De kern van de wikkeling kan rond of plat zijn, maar moet een elektrische isolator zijn. De thermische uitzettingscoëfficiënt van het wikkelkernmateriaal is aangepast aan de detectiedraad om mechanische belasting te minimaliseren. Deze spanning op de elementdraad zal een thermische meetfout veroorzaken. De detectiedraad is verbonden met een grotere draad, gewoonlijk een draad of element van het element genoemd. Deze draad is geselecteerd om compatibel te zijn met de detectiedraad, zodat de combinatie geen elektromotorische kracht genereert die de thermische meting zou verstoren.

Opgerolde elementen

Hebben de wondelementen in de industrie grotendeels vervangen. Dit ontwerp heeft een draadspoel die vrij boven temperatuur kan uitzetten, op zijn plaats gehouden door een mechanische ondersteuning, waardoor de spoel zijn vorm kan behouden. Door dit "stressvrije" ontwerp kan de detectiedraad uitzetten en samentrekken zonder de invloed van andere materialen; in dit opzicht is het vergelijkbaar met SPRT, de belangrijkste standaard waarop ITS-90 is gebaseerd, terwijl het de duurzaamheid biedt die nodig is voor industrieel gebruik. De basis van het sensorelement is een kleine spoel van platina sensordraad. Deze spoel lijkt op een gloeidraad in een gloeilamp. De behuizing of doorn is een hard gestookte keramische oxidebuis met evenwijdige boringen die zich dwars op de assen uitstrekken. De spoel wordt in de boringen van de doorn gestoken en vervolgens verpakt met zeer fijngemalen keramiekpoeder. Hierdoor kan de detectiedraad bewegen terwijl hij goed in thermisch contact blijft met het proces. Deze elementen werken bij temperaturen tot 850 ° C.

De huidige internationale norm die de tolerantie en de relatie tussen weerstand en elektrische weerstand van platina weerstandsthermometers specificeert, is IEC 60751: 2008; ASTM E1137 wordt ook gebruikt in de Verenigde Staten. De meest gebruikte apparaten in de industrie hebben een nominale weerstand van 100 ohm bij 0 ° C en worden Pt100-sensoren genoemd ("Pt" is het symbool voor platina, "100" voor weerstand in ohm bij 0 ° C). Het is ook mogelijk om Pt1000-sensoren te verkrijgen, waarbij 1000 overeenkomt met de weerstand in ohm bij 0 ° C. De gevoeligheid van een standaard 100 Ω-sensor is 0,385 Ω / ° C. RTD's met een gevoeligheid van 0,375 en 0,392 Ω / ° C en vele andere zijn ook beschikbaar.

Wordt vaak gebruikt met secundaire SPRT's en industriële RTD's. De te kalibreren thermometers worden vergeleken met de gekalibreerde thermometers door middel van een bad waarvan de temperatuur uniform stabiel is. In tegenstelling tot vaste-puntkalibraties kunnen vergelijkingen worden gemaakt bij elke temperatuur tussen -100 ° C en 500 ° C. Deze methode kan kosteneffectiever zijn, omdat meerdere sensoren tegelijkertijd kunnen worden gekalibreerd met geautomatiseerde apparatuur. Deze elektrisch verwarmde en goed geroerde baden gebruiken siliconenoliën en gesmolten zouten als medium voor de verschillende kalibratietemperaturen.

Weerstandsthermometers zijn in een aantal vormen geconstrueerd en bieden in sommige gevallen meer stabiliteit, precisie en herhaalbaarheid dan thermokoppels. Terwijl thermokoppels het Seebeck-effect gebruiken om spanning te genereren, gebruiken weerstandsthermometers elektrische weerstand en hebben ze een stroombron nodig om te werken. De weerstand varieert idealiter bijna lineair met de temperatuur volgens de Callendar-Van Dusen-vergelijking.

De platinadetectiedraad moet vrij blijven van verontreiniging om stabiel te blijven. Een platinadraad of -film wordt ondersteund op een mal om een minimale differentiële expansie of andere vervorming van de mal te bereiken, terwijl het redelijk bestand is tegen trillingen. RTD-assemblages van ijzer of koper worden ook gebruikt in bepaalde toepassingen. De commerciële soorten platina hebben een temperatuurbestendigheidscoëfficiënt van 0,00385 / ° C (0,385% / ° C) (Europees fundamenteel bereik). De sensor is over het algemeen ontworpen om een weerstand van 100 Ω bij 0 ° C te hebben. Dit is gedefinieerd in de norm BS EN 60751: 1996 (overgenomen uit IEC 60751: 1995). Het fundamentele Amerikaanse interval is 0,00392 / ° C, gebaseerd op het gebruik van een kwaliteit van platinareiniger dan de Europese norm. De Amerikaanse norm komt van de SAMA (Scientific Apparatus Manufacturers Association), die zich niet langer op dit gebied van normen bevindt.

De weerstand van de looddraad kan ook een factor zijn; door gebruik te maken van drie- en vierdraads verbindingen, in plaats van twee draden, kan de weerstand van de verbindingen worden afgetrokken. De driedraads aansluiting is in de meeste gevallen voldoende en is een bijna universele industriële praktijk. Vierdraads verbindingen worden gebruikt voor de meest nauwkeurige toepassingen.

De voordelen van platina weerstandsthermometers:

- Hoge nauwkeurigheid

- Lage drift

- Groot werkbereik

- Geschikt voor precisietoepassingen

Limieten:

RDT's in industriële toepassingen worden zelden gebruikt boven 660 ° C. Bij temperaturen boven 660 ° C wordt het steeds moeilijker om te voorkomen dat het platina wordt verontreinigd door onzuiverheden uit de metalen huls. van de thermometer. Daarom vervangen standaard laboratoriumthermometers de metalen mantel door een glazen constructie. Bij zeer lage temperaturen, bijvoorbeeld onder -270 ° C (3 K) wordt de weerstand van een RTD vanwege de schaarste aan fononen voornamelijk bepaald door onzuiverheden en diffusiebeperking, en is daarom fundamenteel onafhankelijk van de temperatuur. Hierdoor is de gevoeligheid van de RTD in wezen nul en dus niet nodig.

In vergelijking met thermistors zijn platina-RTD's minder gevoelig voor kleine temperatuurschommelingen en hebben ze een langzamere reactietijd. Thermistors hebben echter een kleiner temperatuurbereik en stabiliteit.

OTO versus thermokoppels

De twee meest gebruikelijke methoden voor temperatuurmeting voor industriële toepassingen zijn weerstandstemperatuurdetectoren (RTD) en thermokoppels. De keuze tussen beide wordt over het algemeen bepaald door vier factoren.

Temperatuur

Als de procestemperatuur tussen -200 en 600 °C ligt (voor specifieke behoeften kunnen we Platinum-sensoren aanbieden tot 1000 °C), is de RTD de meest geschikte optie. Thermokoppels hebben een bereik van -270 tot 2°C.

Reactietijd

Als het proces een zeer snelle reactie op temperatuurveranderingen vereist, is een thermokoppel de beste keuze. De reactietijd wordt gemeten door de sensor onder te dompelen in water dat beweegt met 1 m / s. De tijd die nodig is om 63,2% van de ingestelde waarde te bereiken, komt overeen met de reactietijd.

Maat

Een standaard RTD-huls heeft een diameter van 1,5 mm tot + 6 mm; de diameters van de thermokoppelmantel kunnen kleiner zijn dan 1,5 mm.

Precisie- en stabiliteitsvereisten

Als een tolerantie van 2 ° C acceptabel is en het hoogste niveau van herhaalbaarheid niet vereist is, wordt een thermokoppel gebruikt. RTD's zijn nauwkeuriger en kunnen jarenlang stabiel blijven, terwijl thermokoppels tijdens de eerste gebruiksuren kunnen drijven.

Deze elementen hebben bijna altijd geïsoleerde geleiders nodig. PVC-, siliconenrubber- of PTFE-isolatie wordt gebruikt bij temperaturen onder ongeveer 250 ° C. Hierboven wordt glasvezel of keramiek gebruikt. Het meetpunt, en in het algemeen de meeste geleiders, hebben een beschermende behuizing of huls nodig, vaak gemaakt van een metaallegering die chemisch inert is met betrekking tot het te bewaken proces. De selectie en het ontwerp van beschermende omhulsels kan meer zorg vergen dan de sensor zelf, omdat ze bestand moeten zijn tegen chemische of fysische aanvallen en praktische bevestigingspunten moeten vormen.

Standaard platina weerstandsthermometers (SPRT's) zijn de hoogste nauwkeurigheid van elk PRT-instrument. Deze precisie gaat ten koste van duurzaamheid en kosten. SPRT-elementen zijn gewikkeld uit platina-referentiedraad. De interne geleidingsdraden zijn meestal platina, terwijl de interne dragers kwarts of gesmolten silica zijn. De omhulsels zijn over het algemeen gemaakt van kwarts. Er wordt een platinadraad met een grotere diameter gebruikt, wat de kosten verhoogt en de weerstand van de sensor vermindert (meestal 25,5 Ω). SPRT's hebben een breed temperatuurbereik (-200 ° C tot 1000 ° C) en een nauwkeurigheid van ongeveer ± 0,001 ° C over het temperatuurbereik. SPRT's zijn alleen geschikt voor laboratoriumgebruik.

Een andere classificatie van laboratorium-PRT's zijn secundaire standaard platina-weerstandsthermometers (SPRT). Ze zijn gebouwd zoals de SPRT, maar de materialen zijn winstgevender. SPRT's gebruiken gewoonlijk platinadraad, metalen omhulsels en keramische isolatoren van hogere kwaliteit en van lagere zuiverheid. De interne geleiderdraden zijn over het algemeen een op nikkel gebaseerde legering. Secundaire SPRT's zijn beperkter in het temperatuurbereik (-200 ° C tot 500 ° C) en hebben een geschatte nauwkeurigheid van ± 0,03 ° C voor het temperatuurbereik.

Industriële PRT's zijn ontworpen om industriële omgevingen te weerstaan. Ze kunnen bijna net zo duurzaam zijn als een thermokoppel. Afhankelijk van de toepassing kunnen industriële PRT's dunne film of gewikkelde elementen gebruiken. De interne verbindingsdraden kunnen variëren van geslagen vernikkeld koper geïsoleerd met PTFE tot zilverdraad, afhankelijk van de grootte van de sensor en de toepassing. Het mantelmateriaal is over het algemeen roestvrij staal. Andere materialen worden gebruikt voor gespecialiseerde toepassingen.

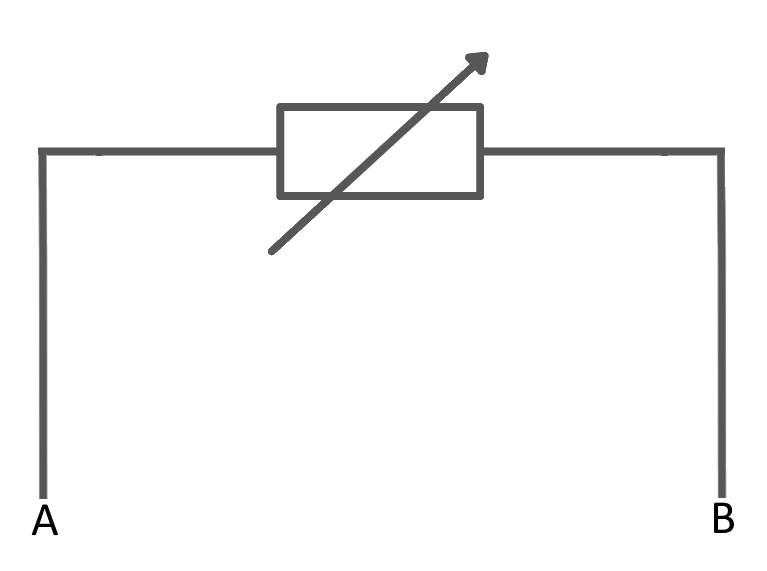

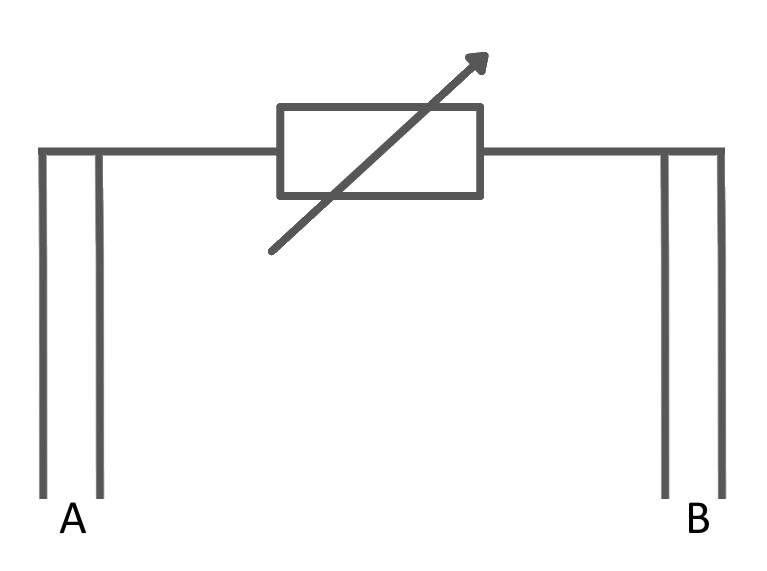

Tweedraads configuratie

De eenvoudigste configuratie met weerstandsthermometer maakt gebruik van twee draden. Het wordt alleen gebruikt wanneer geen hoge precisie vereist is, omdat de weerstand van de aansluitdraden wordt opgeteld bij die van de sensor, wat leidt tot meetfouten. Deze configuratie maakt het gebruik van 100 meter kabel mogelijk. Dit geldt ook voor de gebalanceerde brug en het vaste brugsysteem.

De eenvoudigste configuratie met weerstandsthermometer maakt gebruik van twee draden. Het wordt alleen gebruikt wanneer geen hoge precisie vereist is, omdat de weerstand van de aansluitdraden wordt opgeteld bij die van de sensor, wat leidt tot meetfouten. Deze configuratie maakt het gebruik van 100 meter kabel mogelijk. Dit geldt ook voor de gebalanceerde brug en het vaste brugsysteem.

Voor een gebalanceerde brug is de gebruikelijke instelling R2 = R1 en R3 in het midden van het RTD-bereik. Dus als we bijvoorbeeld tussen 0 en 100 ° C meten, zal de RTD-weerstand tussen 100 Ω en 138,5 Ω liggen. We zouden R1 = 120 Ω kiezen. Op deze manier krijgen we een kleine spanning gemeten in de brug.

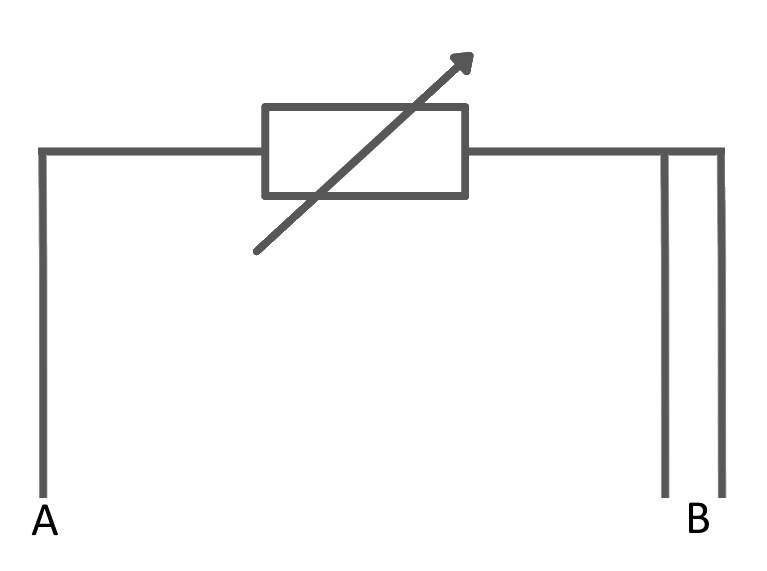

Driedraads configuratie

Om de effecten van geleiderweerstanden te minimaliseren, kan een driedraads configuratie worden gebruikt. De voorgestelde instelling voor de weergegeven configuratie is met R1 = R2 en R3 in het midden van het RTD-bereik. Kijkend naar het weergegeven brugcircuit van Wheatstone, is de spanningsval aan de linkeronderkant V_rtd + V_lead en de maat rechtsonder op V_R3 + V_lead, dus de brugspanning (V_b) is het verschil, V_rtd - V_R3. De spanningsval als gevolg van de weerstand van de kabel is opgeheven. Dit geldt nog steeds als R1 = R2 en R1, R2 >> RTD, R3. R1 en R2 kunnen worden gebruikt om de stroom door de RTD te beperken. Bijvoorbeeld, voor een PT100 beperkt tot 1 mA en 5 V, een geschatte grensweerstand van R1 = R2 = 5 / 0,001 = 5 Ohm.

Om de effecten van geleiderweerstanden te minimaliseren, kan een driedraads configuratie worden gebruikt. De voorgestelde instelling voor de weergegeven configuratie is met R1 = R2 en R3 in het midden van het RTD-bereik. Kijkend naar het weergegeven brugcircuit van Wheatstone, is de spanningsval aan de linkeronderkant V_rtd + V_lead en de maat rechtsonder op V_R3 + V_lead, dus de brugspanning (V_b) is het verschil, V_rtd - V_R3. De spanningsval als gevolg van de weerstand van de kabel is opgeheven. Dit geldt nog steeds als R1 = R2 en R1, R2 >> RTD, R3. R1 en R2 kunnen worden gebruikt om de stroom door de RTD te beperken. Bijvoorbeeld, voor een PT100 beperkt tot 1 mA en 5 V, een geschatte grensweerstand van R1 = R2 = 5 / 0,001 = 5 Ohm.

Vierdraads configuratie

De vierdraads weerstandsconfiguratie verhoogt de nauwkeurigheid van de weerstandsmeting. Vier-terminal detectie elimineert de spanningsval over de meetsnoeren als bijdrage aan de fout. Om de nauwkeurigheid verder te vergroten, worden alle resterende thermo-elektrische spanningen die worden gegenereerd door verschillende soorten draden of schroefverbindingen geëlimineerd door de richting van de 1 mA-stroom en de draden naar de DVM (digitale voltmeter) om te keren. Thermo-elektrische spanningen worden slechts in één richting geproduceerd. Door de geïnverteerde metingen te middelen, worden de thermo-elektrische foutspanningen geëlimineerd.

De vierdraads weerstandsconfiguratie verhoogt de nauwkeurigheid van de weerstandsmeting. Vier-terminal detectie elimineert de spanningsval over de meetsnoeren als bijdrage aan de fout. Om de nauwkeurigheid verder te vergroten, worden alle resterende thermo-elektrische spanningen die worden gegenereerd door verschillende soorten draden of schroefverbindingen geëlimineerd door de richting van de 1 mA-stroom en de draden naar de DVM (digitale voltmeter) om te keren. Thermo-elektrische spanningen worden slechts in één richting geproduceerd. Door de geïnverteerde metingen te middelen, worden de thermo-elektrische foutspanningen geëlimineerd.

IK KAN MIJN SONDE NIET VINDEN , HOE KAN JE ME HELPEN?

Wij kunnen u altijd de betrouwbare, nauwkeurige en robuuste sonde bieden die u zoekt.

Op onze website presenteren we een grote verscheidenheid aan temperatuursondes. Weet dat u uw product ook op alle specificaties kunt aanpassen of een aanvraag kunt indienen vanaf een technische tekening om uw sonde te maken. Neem hiervoor gerust contact met ons op voor een offerte op maat. Wij zorgen er vervolgens voor dat uw temperatuursonde zo snel mogelijk bij u wordt afgeleverd.